Développés initialement pour les conduites tubulaires soudées de gros diamètre, les aciers laminés par procédé thermomécanique sont utilisés aujourd’hui pour de nombreuses applications, comme l’éolien offshore ou la construction métallique de pointe, où ils s’avèrent très avantageux.

La spécificité de ces matériaux réside dans le fait qu’ils présentent des caractéristiques de résistance mécanique impressionnantes alliées à une ténacité élevée ainsi qu’à une excellente capacité de déformation à froid et de soudage. Ils peuvent donc être utilisés même dans les conditions les plus extrêmes.

Grâce à ces propriétés, les aciers sont non seulement très performants, mais aussi intéressants sur le plan économique et en termes de durabilité. De plus, en raison de leurs excellentes capacités de combinaison, les aciers TM permettent aux constructeurs d’ouvrages en acier et aux ingénieurs d’étude de concevoir des constructions avec des structures plus minces et plus esthétiques.

Fabrication

La fabrication de nos aciers TM démarre avec le processus de fonte dans l’aciérie. Elle suppose un taux de pureté en composants non métalliques élevé allié à une faible teneur en carbone et une quantité réduite d’éléments perturbateurs tels que le phosphore, le soufre, l’azote et le bore. Pour obtenir cette composition, l’acier est désulfuré dès la phase de fonte brute, avant de subir un traitement sous vide spécifique dans la seconde phase du processus métallurgique.

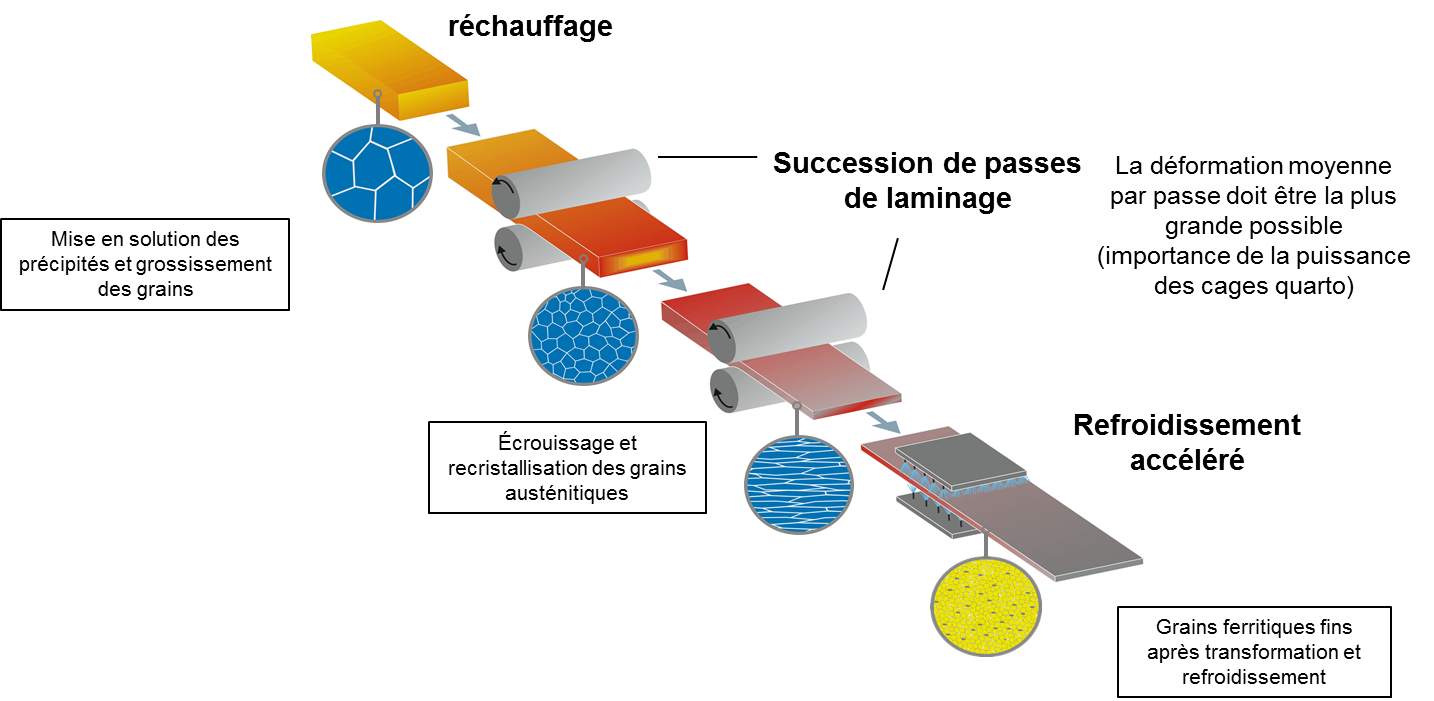

L’acier est ensuite soumis à un processus de laminage thermomécanique (TM). Par rapport aux procédés de laminage classiques, le laminage thermomécanique ne sert pas seulement à donner leur forme aux tôles, mais aussi à paramétrer de manière ciblée des combinaisons de caractéristiques mécaniques spécifiques. Le processus se déroule en trois phases :

1. Réchauffement des brames à une température d’étirage prédéfinie

2. Laminage selon un schéma de fabrication prédéterminé

3. Refroidissement accéléré en option (accelerated cooling, ACC)

Traitement thermique supplémentaire (revenu) le cas échéant

© Dillinger

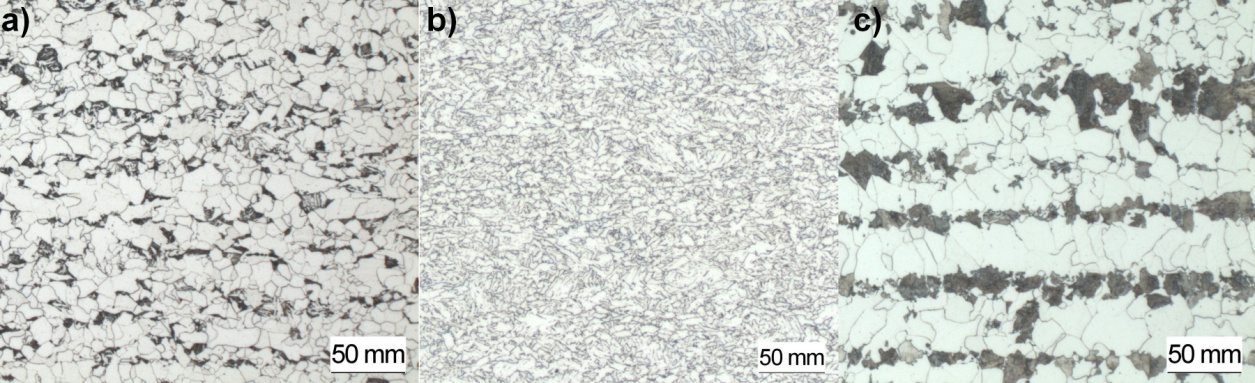

À l’issue de ce processus, une structure à grain très fin et à faible taux de perlite se forme dans l’acier. Cette structure propre aux aciers TM est le garant de la combinaison optimale de leurs qualités en termes de résistance et de ténacité.

Structures d’aciers DI-MC 355 (a) et DI-MC 460 (b) laminés thermomécaniquement par rapport à une structure normalisée (c)

© Dillinger

Avantages des aciers TM

Les aciers TM se prêtent particulièrement bien au soudage. En raison de leur composition chimique simplifiée (équivalents carbone réduits), leur préchauffage est diminué de manière significative, voire tout simplement supprimé. Les valeurs de résistance supérieures paramétrables sans impact notable sur l’aptitude au soudage permettent de réduire l’épaisseur de tôle nécessaire sur le plan statique et, par conséquent, les coûts de matériaux et de soudage, sans parler du transport plus facile des tôles en raison de leur moindre poids. Ces avantages contribuent à un meilleur bilan des constructions métalliques tant en termes de coûts que d’écologie. Grâce à leurs caractéristiques de résistance particulières, les aciers TM autorisent la réalisation de constructions filigranes avec un excellent degré de rentabilité.

Ces informations ont éveillé votre intérêt et vous souhaitez en savoir plus sur les aciers laminés par procédé thermomécanique ? Parfaitement adaptées aux exigences du secteur de la construction métallique moderne, nos tôles TM sont commercialisées sous la marque DI-MC.

Laminage de tôles TM

© Dillinger

Aktien-Gesellschaft der Dillinger Hüttenwerke, Werkstraße 1, 66763 Dillingen/Saar, Telefon: +49 6831 47 0, Telefax: +49 6831 47 2212, Sitz: Dillingen/Saar, Registergericht: Amtsgericht Saarbrücken HRB 23001, Vorsitzender des Aufsichtsrats: Reinhard Störmer, Vorstand: Stefan Rauber (Vors.), Joerg Disteldorf, Daniël Nicolaas van der Hout, Dr. Peter Maagh, Markus Lauer, Jonathan Weber

Imprint

Privacy policy

Copyright © 2016 Dillinger. All rights reserved.

Imprint

Privacy policy

Copyright © 2016 Dillinger. All rights reserved.