Qui ne rêve pas parfois d’un sosie qui s’acquitterait de tâches aussi désagréables qu’une visite chez le médecin ou conduirait votre véhicule sur un long trajet à votre place ? Par chance, cette vision ne peut devenir réalité que dans les films de science-fiction. Par contre, lorsqu’il s’agit d’apprendre à partir d’expériences pratiques, il est depuis longtemps monnaie courante de faire appel à des jumeaux numériques d’objets réels. Ainsi, un élève pilote n’effectue pas ses premières expériences de pilotage pratique dans un avion, mais, comme chacun sait, dans un simulateur.

Qu’est-ce qu’un jumeau numérique ?

Le jumeau numérique, ou « digital twin » en anglais, est une réplique virtuelle d’un processus. Celle-ci se base principalement sur un programme informatique qui collecte toutes les données possibles sur le processus afin de générer une simulation grâce à l’intelligence artificielle et à une capacité d’analyse logicielle. Plus le volume de données ingérées par le programme est important, plus son pronostic est exact. Dans le cadre du laminoir de Dillinger, le jumeau numérique utilisé pour la logistique servira à l’avenir d’outil d’aide à la prise de décision tant pour la production que pour les services commerciaux et la planification stratégique.

Optimisation permanente des processus

Pour le laminoir de Dillinger, l’intégration d’une variété croissante de produits avec des exigences de qualité toujours plus poussées dans les différents processus représente un enjeu majeur. En d’autres termes, cela signifie des degrés d’intégration verticale de la production toujours plus importants et des ramifications plus complexes au sein des processus de laminage et de trempe des tôles. Dillinger entend exploiter le jumeau numérique pour optimiser encore sa production hautement personnalisée, marquée par une grande diversité de produits et un rendement élevé.

Un sosie virtuel

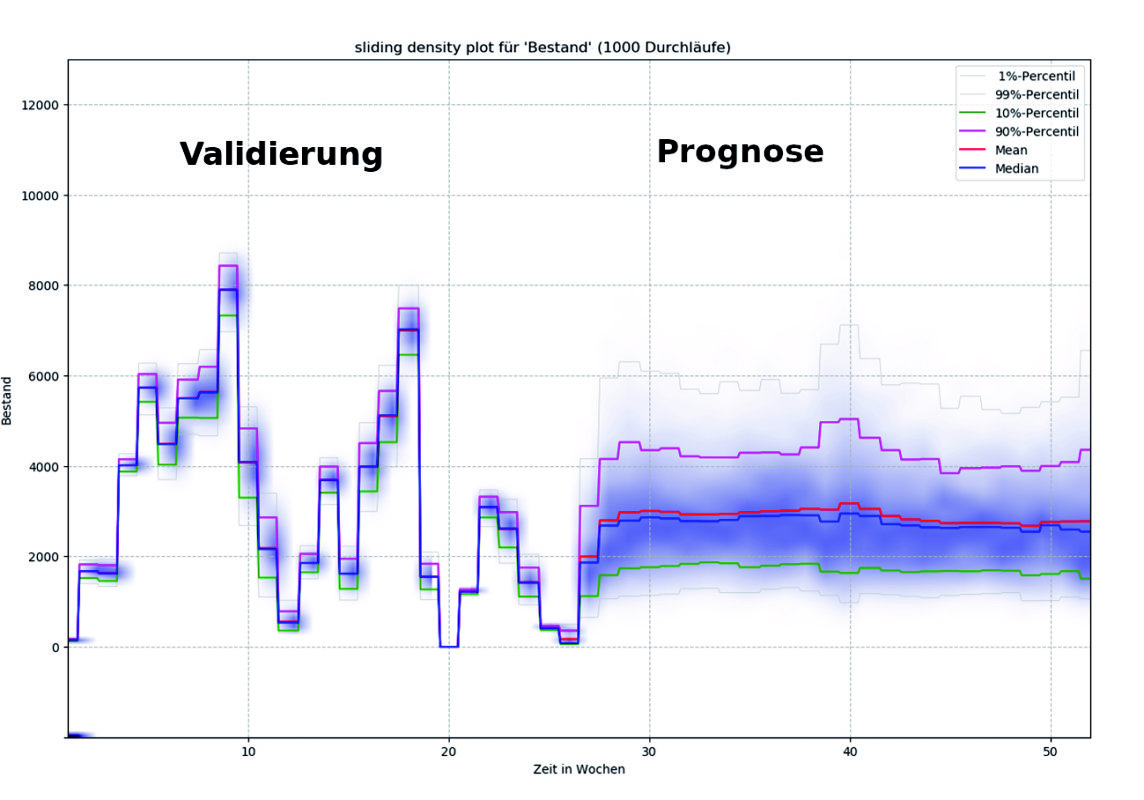

Lors de la planification de la production, l’enjeu consiste à gérer, à des coûts maîtrisés, les multiples étapes de la fabrication qui, à leur tour, sont interfacées par des solutions de transport de différente nature. Aussi, dans le cadre du projet de « jumeau numérique du système logistique », toutes les étapes de production existantes et leurs interdépendances ont été reportées dans un modèle mathématique basé sur des données et des algorithmes. Outre les durées d’utilisation des différentes machines, ce modèle intègre les surfaces de stockage disponibles, les interdépendances liées aux transports, mais aussi différents indicateurs appliqués aux différents postes selon les types de produits.

Le jumeau numérique n’est par conséquent rien d’autre que la réplique numérique du système logistique du laminoir, laquelle crée un pont entre le monde réel et l’univers virtuel. Grâce à lui, il est possible d’analyser en amont le degré de rentabilité d’une commande, ou bien de définir le séquencement optimal de commandes spécifiques à la production. L’outil permet également d’identifier des goulots d’étranglement potentiels à la production. À l’avenir, cet assistant logistique numérique pourra également servir d’aide à la prise de décisions stratégiques en matière d’investissement.

Grâce à ces nombreuses possibilités, le jumeau numérique deviendra un outil d’aide à la prise de décision capital, tant directement à la production que pour les services commerciaux et la direction de l’entreprise.

Le développement du « jumeau numérique du système logistique » a démarré en 2017. Pour ce faire, on a exploité les informations collectées à la production dans le laminoir lors de la campagne Industrie 4.0. Dans un premier temps, l’outil a été utilisé pour définir un séquencement efficient des produits. 2021 marque le passage à l’étape suivante. Dans ce contexte, il est prévu d’étudier à grande échelle des options d’optimisation pour les processus du laminoir, l’évaluation des décisions en matière d’investissement et un interfaçage plus direct de la production et des services commerciaux.

Pronostic d’état

Analyse descriptive

L’évolution technologique des capteurs et des réseaux permet aujourd’hui de relier des installations physiques à des modèles numériques.

Grâce à l’intégration d’informations de planification ainsi que de données en temps réel et historiques, il est possible de représenter les processus logistiques du laminoir du site de Dillingen sous la forme d’un modèle numérique. Sur cette base, des problèmes tels que les goulots d’étranglement ou les surcharges de la production peuvent être analysés et éliminés facilement. De plus, l’outil permet d’évaluer les conséquences de certaines décisions relatives à la production, telle la construction de nouvelles installations, sans nécessiter aucun investissement et, par conséquent, sans aucun risque.

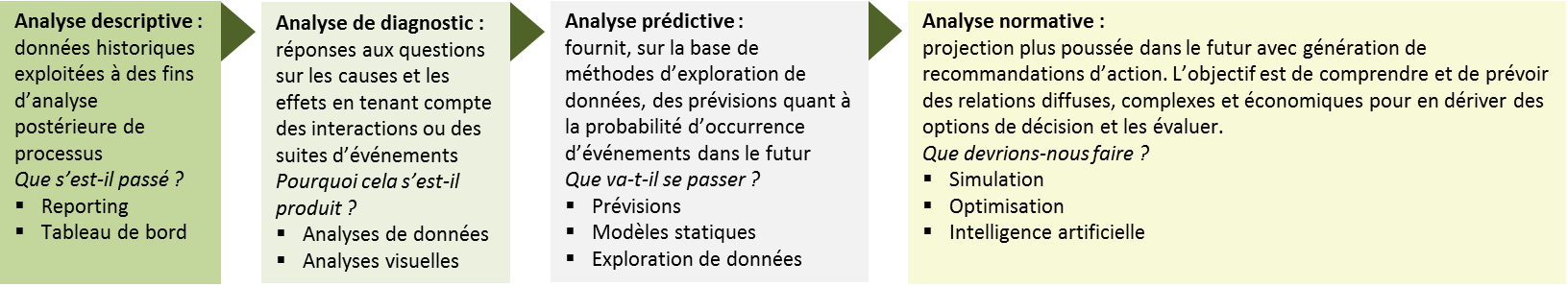

L’utilisation d’outils de simulation permet donc de dépasser le cadre des analyses de diagnostic (« Diagnostic Analytics », permettant de comprendre pourquoi un événement s’est produit), et des analyses prédictives (« Predictive Analytics », pour répondre à la question « Que va-t-il se passer ? »), pour obtenir une réponse à la question « Que devons-nous faire ?» à l’aide d’analyses normatives (« Prescriptive Analytics »).

Au fait, saviez-vous que le premier jumeau numérique a été développé par la NASA ? Celle-ci a exploité cette technologie pour construire des répliques complètes d’anciennes capsules spatiales qui furent utilisées au sol pour répliquer et diagnostiquer des problèmes dans l’espace.

Dr. Heike Busch

Planification de la production & numérisation

Tel.: +49 6831 473798

Fax: +49 6831 473674

Aktien-Gesellschaft der Dillinger Hüttenwerke, Werkstraße 1, 66763 Dillingen/Saar, Telefon: +49 6831 47 0, Telefax: +49 6831 47 2212, Sitz: Dillingen/Saar, Registergericht: Amtsgericht Saarbrücken HRB 23001, Vorsitzender des Aufsichtsrats: Reinhard Störmer, Vorstand: Stefan Rauber (Vors.), Joerg Disteldorf, Daniël Nicolaas van der Hout, Dr. Peter Maagh, Markus Lauer, Jonathan Weber

Imprint

Privacy policy

Copyright © 2016 Dillinger. All rights reserved.

Imprint

Privacy policy

Copyright © 2016 Dillinger. All rights reserved.