Wer hätte nicht manchmal gerne einen Doppelgänger, der einem Unangenehmes wie einen Arztbesuch oder eine lange Autofahrt abnimmt? Diese Vorstellung ist – zum Glück – nur in Science-Fiction-Filmen möglich. Beim Erlernen von praktischen Erfahrungen sieht es schon anders aus. Hier ist die Verwendung digitaler Zwillinge eines realen Objektes seit langem üblich. So sammelt ein Flugschüler erste praktische Erfahrungen nicht mit einem realen Flugzeug, sondern ganz selbstverständlich im Simulator.

Was ist ein digitaler Zwilling?

Beim digitalen Zwilling, oft auch „digital twin“ genannt, handelt es sich um eine virtuelle Darstellung eines Prozesses. Im Wesentlichen basiert diese auf einer Computerprogrammierung, die alle möglichen Prozess-Daten sammelt, um damit durch künstliche Intelligenz und Softwareanalyse eine Simulation zu generieren. Je mehr Input in Form von Daten, umso zutreffender ist die Prognose. Im Fall des Dillinger Walzwerkes fungiert der digitale Logistikzwilling zukünftig als Entscheidungsunterstützungswerkzeug sowohl für die Produktion als auch für den Vertrieb und die strategische Planung.

Stetige Optimierung der Prozesse

Die anspruchsvolle Aufgabe für das Walzwerk von Dillinger besteht in der Prozessintegration einer immer stärker wachsenden Produktvielfalt mit stetig steigenden Qualitätsanforderungen. Das bedeutet: zunehmend größere Fertigungstiefen und komplexere Verzweigungen der Bleche im Walzwerk und in der Vergütung. Mit Hilfe des digitalen Zwillings wird Dillinger seine hochindividuelle Produktion – die gekennzeichnet ist durch vielfältigen Produktmix und hohen Durchsatz – weiter optimieren.

Der virtuelle Doppelgänger

In der Produktionsplanung gilt es, die Vielzahl von Bearbeitungsstationen, die wiederum über verschiedenartige Transportmöglichkeiten miteinander verbunden sind, kosteneffizient zu steuern. Für das Projekt „Digitaler Logistikzwilling“ wurden daher alle vorhandenen Produktionsschritte und deren Abhängigkeit untereinander in einem mathematischen Modell anhand von Daten und Algorithmen abgebildet. Neben den Bedienzeiten an den jeweiligen Maschinen wurden auch die verfügbaren Lagerflächen, Abhängigkeiten durch Transporte sowie weitere Kenngrößen, die an den jeweiligen Stationen aufgrund von unterschiedlichen Produkttypen anfallen, berücksichtigt.

Der digitale Logistikzwilling ist somit das digitale Abbild der Walzwerklogistik und verbindet die reale mit der virtuellen Welt. Mit ihm kann im Vorfeld die Analyse der Wirtschaftlichkeit eines Auftrages erfolgen, oder eine Reihenfolge festgelegt werden, in welcher definierte Aufträge am besten in den Produktionsprozess eingetaktet werden. Die Identifikation möglicher Produktionsengpässe ist somit ebenfalls durchführbar. Zukünftig können deswegen auch strategische Investitionsentscheidungen auf dem digitalen Logistikzwilling basieren.

Mit all diesen Möglichkeiten wird er zu einem wichtigen Entscheidungsunterstützungswerkzeug sowohl direkt in der Produktion als auch für den Vertrieb und das Management.

Die Entwicklung des „Digitalen Logistikzwilling“ startete 2017. Als Grundlage dienten im Rahmen der Industrie-4.0-Initiative im Walzwerk erhobene Produktionsdaten. In einem ersten Schritt wurde er dazu genutzt, einen effizienten Produktmix zu bestimmen. In diesem Jahr erfolgt nun der zweite Schritt. Hierbei werden weiterreichende Optimierungsfragestellungen zur Prozessoptimierung im Walzwerk, zur Abwägung von Investitionsentscheidungen und zu einer direkteren Verbindung von Fertigung und Vertrieb gestartet.

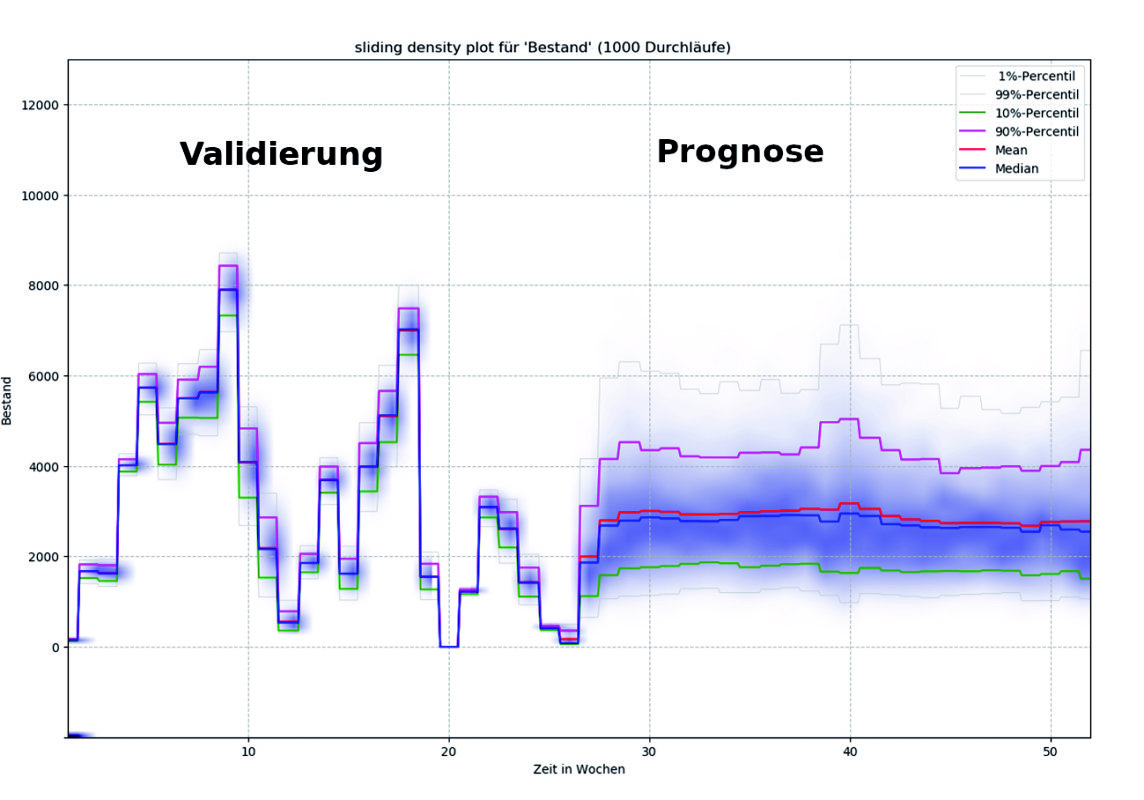

Bestandsprognose

Descriptive Analytics

Die technologische Entwicklung von Sensoren und Netzwerktechnologien macht es heute möglich, physische Anlagen mit digitalen Modellen zu verknüpfen.

Durch die Integration von Planungs-, Live- und historischen Daten können die logistischen Prozesse im Walzwerk am Standort Dillingen im digitalen Modell gespiegelt werden. Dann sind Probleme, wie zum Beispiel Engpässe und Überplanung leicht zu analysieren und zu beheben. Außerdem können die Auswirkungen von bestimmten produktionsrelevanten Entscheidungen – wie z. B. der Bau neuer Anlagen – investitionskostenfrei und somit risikolos geprüft werden.

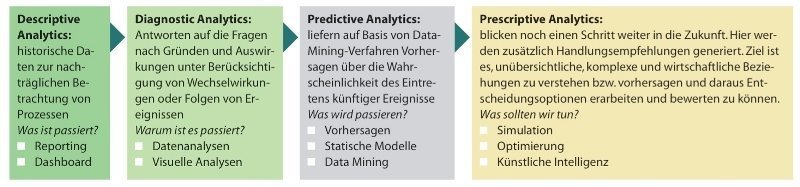

Das bedeutet, der Einsatz von Simulationswerkzeugen ermöglicht es, über die Ebenen „Diagnostic Analytics“ (Warum ist etwas passiert?) und „Predictive Analytics“ (Was wird passieren?) hinauszugehen und mittels „Prescriptive Analytics“ die Frage zu beantworten: Was sollten wir tun?

Der erste digital twin wurde übrigens von der NASA entwickelt. Sie verwendete die Technologie zur vollständigen Nachbildung früherer Raumkapseln, die am Boden zur Spiegelung und Diagnose von Problemen im Orbit verwendet wurden.

Aktien-Gesellschaft der Dillinger Hüttenwerke, Werkstraße 1, 66763 Dillingen/Saar, Telefon: +49 6831 47 0, Telefax: +49 6831 47 2212, Sitz: Dillingen/Saar, Registergericht: Amtsgericht Saarbrücken HRB 23001, Vorsitzender des Aufsichtsrats: Reinhard Störmer, Vorstand: Stefan Rauber (Vors.), Joerg Disteldorf, Daniël Nicolaas van der Hout, Dr. Peter Maagh, Markus Lauer, Jonathan Weber

Imprint

Privacy policy

Copyright © 2016 Dillinger. All rights reserved.

Imprint

Privacy policy

Copyright © 2016 Dillinger. All rights reserved.